Roulements d'auto-lubrification en alliage de cuivre sont des composants mécaniques avancés conçus pour réduire le frottement et l'usure entre les pièces mobiles sans avoir besoin de lubrification externe. Ces roulements sont particulièrement utiles dans les environnements où la lubrification traditionnelle est difficile, indésirable ou impossible. Les matériaux utilisés dans les roulements d'auto-lubrification de l'alliage de cuivre combinent la résistance et la conductivité du cuivre avec des lubrifiants solides intégrés, résultant en une solution à haute performance et à long classer pour diverses applications industrielles.

1. Matériau de base: alliages de cuivre

Le matériau principal utilisé dans ces roulements est un alliage en cuivre, qui peut inclure plusieurs éléments métalliques différents pour améliorer les performances. Les alliages de cuivre courants utilisés comprennent:

Bronze (alliage de cuivre): l'un des matériaux les plus courants, en particulier le bronze en étain (CUSN), connu pour sa bonne résistance à l'usure, sa résistance à la corrosion et sa résistance.

Brass (alliage de copperzinc): Souvent utilisé dans les applications de charge plus légère, le laiton offre une bonne machinabilité et une résistance à la corrosion.

Bronze en aluminium (alliage de cuivre): offre d'excellentes propriétés mécaniques, une résistance élevée et une résistance à la corrosion exceptionnelle - capable de consommer des applications lourdes.

Bronze phosphore (alliage de cuivre): offre une bonne résistance à la fatigue et est souvent utilisé dans les applications à grande vitesse.

Ces alliages de cuivre servent de squelette structurel du roulement, fournissant une résistance mécanique, une conductivité thermique et une résistance à la déformation sous pression.

2. Composant d'autoBlurication: Lubricants solides

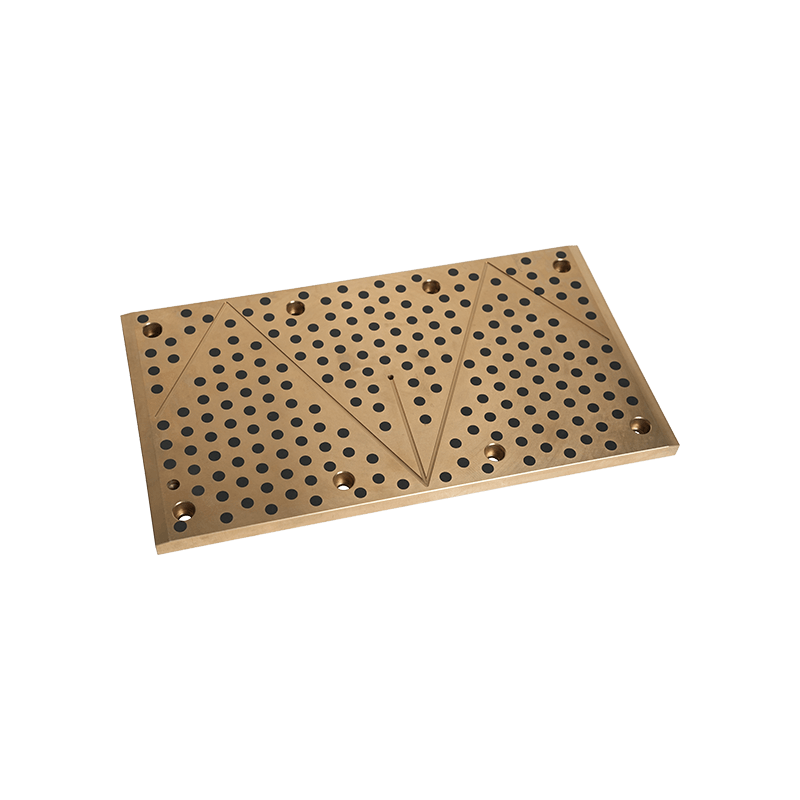

Ce qui rend ces roulements «auto-musants», c'est l'inclusion de lubrifiants solides intégrés dans la matrice en alliage de cuivre. Ces matériaux libèrent de petites quantités de lubrifiant pendant le fonctionnement, réduisant la friction entre le roulement et l'arbre. Les matériaux d'auto-lubrification communs comprennent:

Graphite: un lubrifiant solide largement utilisé en raison de sa tolérance à haute température et de son faible coefficient de frottement. Les bouchons ou particules de graphite sont insérés dans l'alliage de cuivre pendant le processus de fabrication.

PTFE (polytétrafluoroéthylène): également connu sous le nom de téflon, PTFE offre une friction extrêmement faible et est chimiquement résistante. Il est parfois combiné avec d'autres charges pour améliorer les performances.

MOS₂ (disulfure de molybdène): un lubrifiant solide avec d'excellentes performances sous des charges élevées et dans des environnements sous vide.

Composites en résine: Dans certains cas, des polymères synthétiques ou des résines remplis de lubrifiants sont utilisés pour des exigences spécialisées.

Ces auto-lubrifiants sont stratégiquement distribués sous forme de bouchons, de rainures ou de pores dans tout le matériau en alliage de cuivre pour assurer une lubrification cohérente au fil du temps.

3. Techniques de structure et de fabrication

Les roulements d'auto-lubrification en alliage de cuivre sont fabriqués à l'aide de plusieurs techniques avancées pour assurer une distribution appropriée des lubrifiants et une intégrité structurelle:

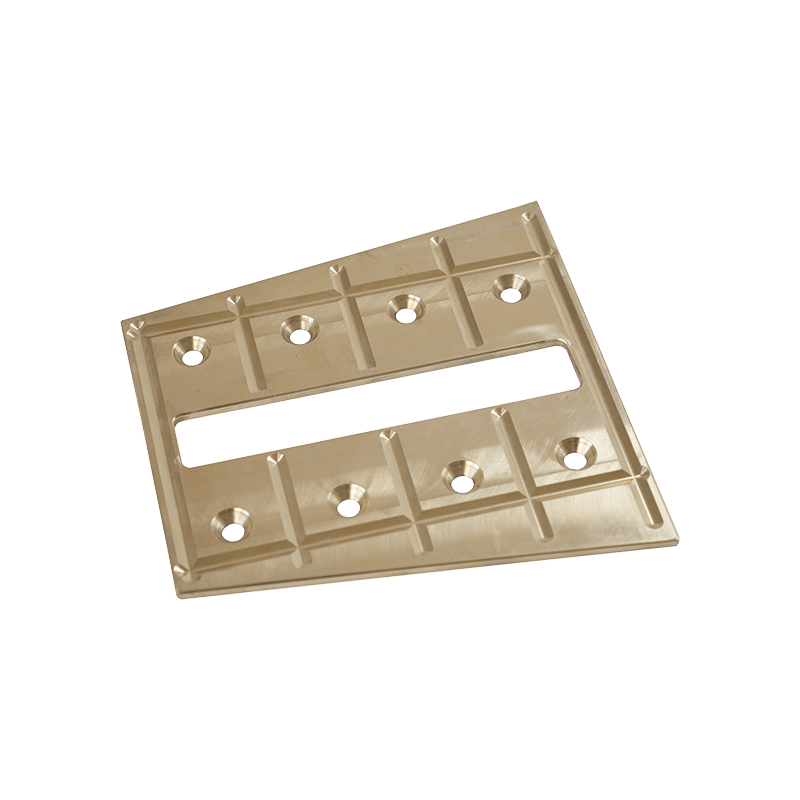

Roulements en graphite bouché: les bouchons de graphite solides sont insérés dans des trous pré-élaborés dans le corps en bronze ou en alliage de cuivre.

Métallurgie de la poudre: Un mélange d'alliage de cuivre en poudre et des lubrifiants solides est pressé et fritté pour former une structure poreuse qui peut stocker et libérer le lubrifiant.

Coulée ou usinage centrifuge: utilisé pour des formes de roulement plus grandes ou plus complexes, suivie d'une insertion manuelle ou automatisée de bouchons de lubrifiant.

Ces processus se traduisent par un roulement qui peut fonctionner dans des environnements secs, poussiéreux ou à température de pointe où les lubrifiants traditionnels évaporer, dégrader ou attireraient des contaminants.

4. Caractéristiques de performance

Les roulements d'auto-lubrification en alliage de cuivre offrent plusieurs avantages, notamment:

Exploitation sans maintenance: Pas besoin d'huile ou de graisse externe, réduisant les coûts de maintenance et les temps d'arrêt.

Capacité de charge élevée: grâce à la base robuste en alliage de cuivre.

Bonne conductivité thermique: aide à dissiper la chaleur pendant le fonctionnement à haute vitesse ou à haute fin.

Résistance à la corrosion: surtout lorsque le bronze en aluminium ou le bronze phosphore est utilisé.

Faible frottement et usure: en raison des lubrifiants solides intégrés, même dans des conditions de dryrunning.

Ces propriétés les rendent idéales pour une utilisation dans les systèmes hydrauliques, les machines de construction, les pièces automobiles, les environnements marins et les machines industrielles lourdes.

5. Avantages environnementaux et économiques

D'un point de vue environnemental, les roulements d'auto-lubrification aident à réduire l'utilisation d'huiles et de graisses nocives, ce qui peut contaminer les écosystèmes en cas de fuite. Ils prolongent également la durée de vie de l'équipement, la baisse de la consommation d'énergie en raison de la réduction des frictions et améliorent la fiabilité globale du système.

Sur le plan économique, bien que le coût initial des roulements d'auto-lubrification de l'alliage de cuivre puisse être plus élevé que les roulements standard, ils sont payés à long terme grâce à une maintenance réduite, à moins de remplacements et à améliorer la disponibilité de la machine.

Les roulements d'auto-lubrification en alliage de cuivre sont des composants haute performance fabriqués à partir de métaux cuivrés durables comme le bronze, le laiton et le bronze en aluminium, combinés avec des lubrifiants solides intégrés tels que le graphite ou le PTFE. Cette combinaison de matériaux unique leur permet de fonctionner en douceur dans des environnements difficiles sans lubrification supplémentaire. Leur force, leur longévité et leur nature à faible entretien en font un choix préféré dans de nombreuses applications industrielles où les roulements traditionnels échoueraient ou nécessiteraient des soins constants.

+0086-513-88690066

+0086-513-88690066