Roulements d'auto-lubrification en fibre de carbone représentent une progression de pointe dans la technologie des roulements, combinant les propriétés mécaniques exceptionnelles de la fibre de carbone avec des mécanismes d'auto-lubrification innovants. Ces roulements spécialisés sont conçus pour fonctionner efficacement sans lubrification externe tout en conservant des caractéristiques de performance supérieures à travers des applications exigeantes.

Composition et structure

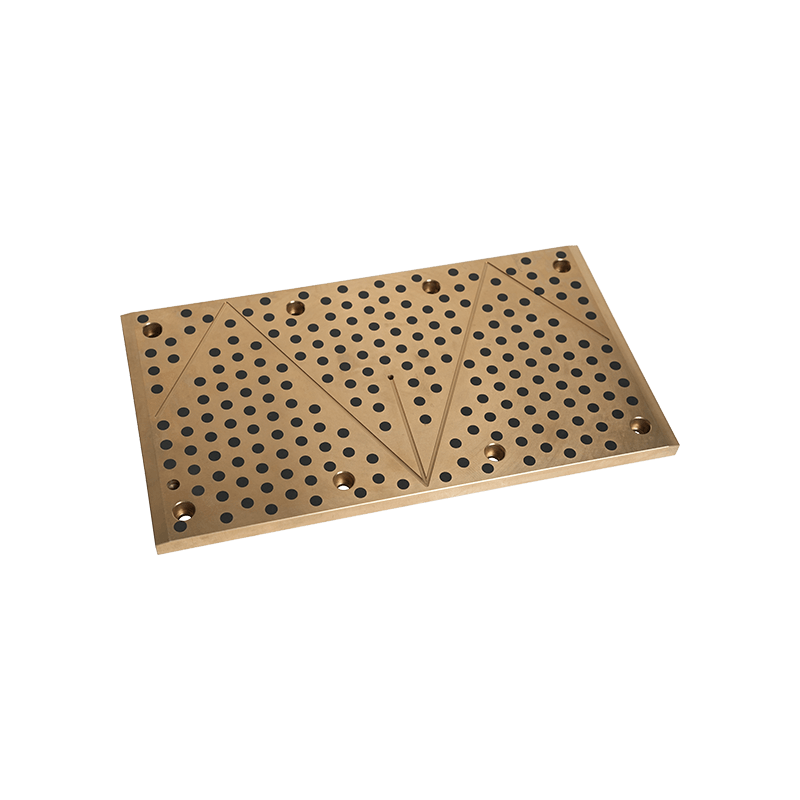

Les roulements auto-lubrifiants en fibre de carbone sont généralement construits en utilisant un renforcement de fibre de carbone à haute résistance intégré à des matériaux de matrice polymère ou des substrats métalliques. Les fibres de carbone offrent une résistance à la traction, une rigidité et une stabilité dimensionnelle exceptionnelles, tandis que le matériau matriciel incorpore des lubrifiants solides tels que le PTFE (polytétrafluoroéthylène), le graphite ou le disulfure de molybdène.

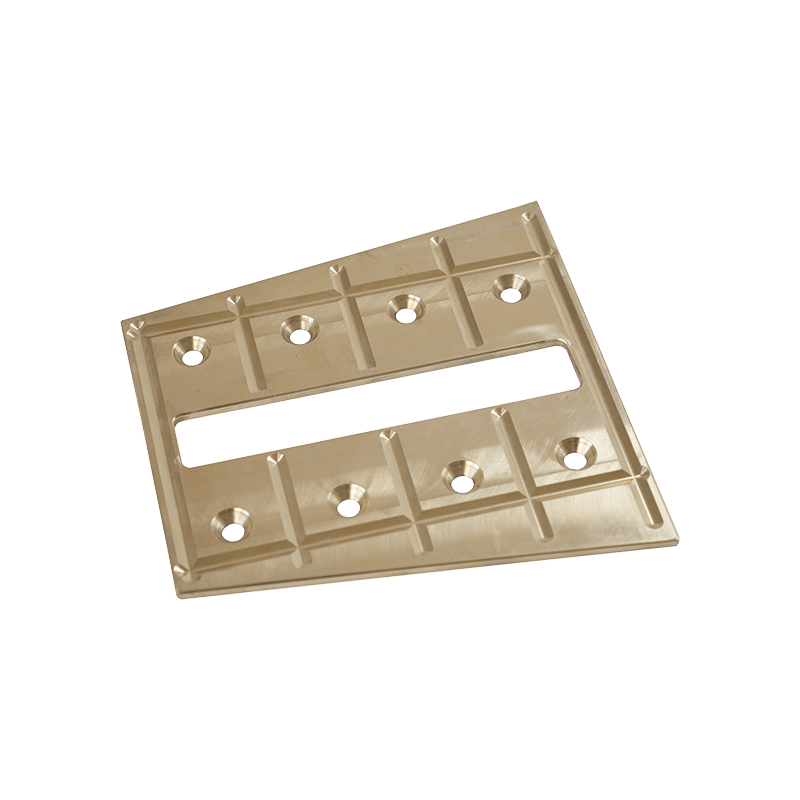

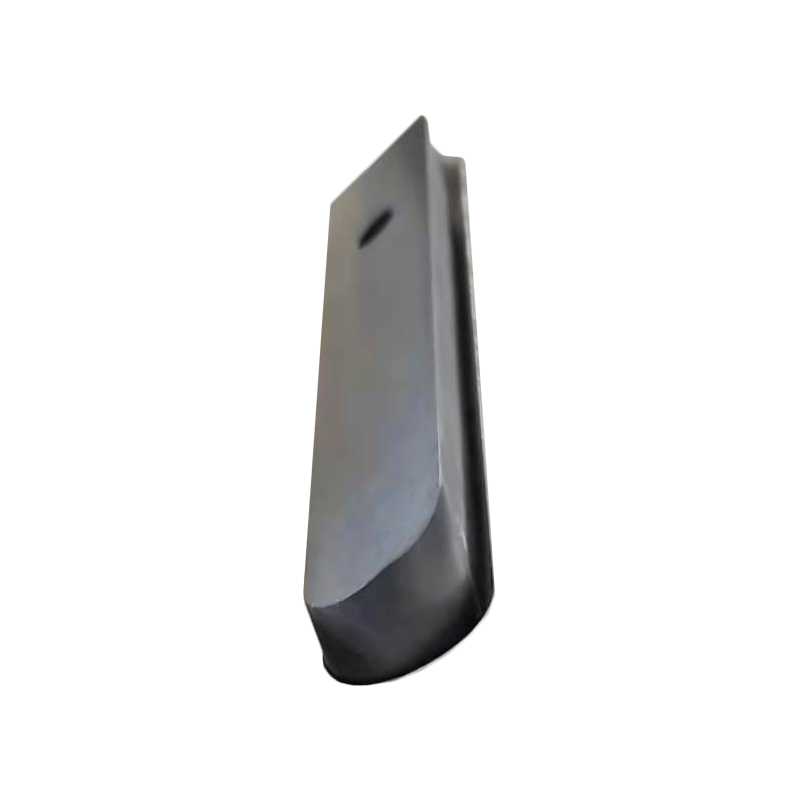

La structure de roulement comprend souvent une conception multicouche où les couches en fibre de carbone sont stratégiquement orientées pour maximiser la capacité de charge dans des directions spécifiques. Les propriétés d'auto-lubrification sont obtenues grâce à l'intégration de particules de lubrifiant solide qui sont soit dispersées dans toute la matrice, soit concentrées dans des surfaces d'usure spécifiques.

Caractéristiques et propriétés clés

Ces roulements présentent des propriétés remarquables qui les distinguent des systèmes de roulement conventionnels. Leur coefficient de frottement varie généralement de 0,05 à 0,20, selon la formulation et les conditions de fonctionnement spécifiques. Le renforcement des fibres de carbone offre une excellente résistance à la fatigue et maintient l'intégrité structurelle dans des conditions de charge cyclique.

Les performances de température sont un autre avantage significatif, avec de nombreux roulements d'auto-lubrification en fibre de carbone fonctionnant efficacement dans la température varie de -200 ° C à 200 ° C. Les matériaux démontrent une excellente stabilité thermique et une expansion thermique minimale, garantissant des performances cohérentes dans des conditions environnementales variables.

La résistance chimique est exceptionnelle, ces roulements montrant une forte résistance aux huiles, carburants, acides et divers produits chimiques industriels. Cela les rend particulièrement adaptés aux environnements opérationnels durs où les lubrifiants traditionnels pourraient se dégrader ou se contaminer.

Mécanisme de fonctionnement

Le mécanisme d'auto-lubrification fonctionne à travers le transfert progressif de matériaux de lubrifiant solide de la surface de roulement à la composante d'accouplement. Au fur et à mesure que le roulement fonctionne, des quantités microscopiques de lubrifiant sont déposées sur la contre-surface, créant un film lubrifiant mince et durable. Ce processus est continu et autorégulé, avec un transfert de lubrifiant augmentant sous des charges ou des vitesses plus élevées.

La structure des fibres de carbone fournit de multiples voies pour la migration des lubrifiants tout en maintenant l'intégrité structurelle du roulement. La nature anisotrope de la fibre de carbone permet une distribution de lubrifiant sur mesure basée sur les exigences spécifiques de chargement et de mouvement de l'application.

Applications et industries

Les roulements auto-lubrifiants en fibre de carbone trouvent une utilisation approfondie dans de nombreuses industries en raison de leur combinaison unique de propriétés. Dans les applications aérospatiales, ils sont utilisés dans les systèmes de contrôle, les composants du train d'atterrissage et les accessoires du moteur où la fiabilité et la réduction du poids sont des facteurs critiques.

L'industrie automobile utilise ces roulements dans les systèmes de transmission, les composants de suspension et les applications du moteur où le fonctionnement sans entretien et la résistance aux liquides automobiles sont essentiels. Les fabricants de machines industriels les intègrent dans les systèmes de convoyeurs, les articulations robotiques et l'équipement lourd où la résistance à la contamination et la fiabilité à long terme sont primordiales.

Les applications de dispositifs médicaux bénéficient de la biocompatibilité et du fonctionnement propre de ces roulements, ce qui les rend adaptés aux instruments chirurgicaux et aux équipements de diagnostic. L'industrie de la transformation des aliments adopte également les roulements d'auto-lubrification des fibres de carbone en raison de leur capacité à fonctionner sans lubrification pétrolière, empêchant la contamination des produits.

Les applications marines tirent parti de leur résistance à la corrosion et de leur capacité à fonctionner dans des environnements lubrifiés par l'eau, ce qui les rend idéaux pour l'équipement des navires et les systèmes sous-marins.

Avantages et avantages

Le principal avantage des roulements auto-lubrifiants en fibre de carbone est leur fonctionnement sans entretien. L'élimination du besoin de lubrification externe réduit les coûts de maintenance, empêche la contamination des lubrifiants et élimine le risque de dégradation du lubrifiant au fil du temps.

La réduction du poids représente un autre avantage significatif, les roulements en fibre de carbone pesant généralement 60 à 80% de moins que les roulements en acier équivalents. Cet avantage de poids est particulièrement précieux dans les applications aérospatiales et automobiles où la réduction de masse a un impact direct sur les performances et l'efficacité.

Les avantages environnementaux comprennent la réduction des déchets de l'élimination des lubrifiants et l'élimination de la fuite des lubrifiants, ce qui contribue aux opérations plus propres et à une réduction de l'impact environnemental. La longue durée de vie et la fiabilité des roulements réduisent la fréquence de remplacement et les coûts associés.

Les avantages opérationnels comprennent des performances cohérentes entre les larges plages de température, la résistance aux chocs et aux vibrations, et la capacité de fonctionner dans des conditions sous vide où les lubrifiants traditionnels échoueraient.

Considérations de conception

Lors de la conception avec des roulements auto-lubrifiants en fibre de carbone, les ingénieurs doivent prendre en compte plusieurs facteurs. Les calculs de capacité de charge doivent tenir compte de la nature anisotrope des matériaux en fibre de carbone, les propriétés de résistance variant en fonction de l'orientation des fibres.

Les limites de vitesse et de température doivent être soigneusement évaluées, car une génération de chaleur excessive peut affecter les performances du lubrifiant et la durée de vie. Les exigences de finition de surface pour les composants d'accouplement sont généralement plus strictes qu'avec les roulements conventionnels pour assurer un bon transfert de lubrifiant.

Les procédures d'installation peuvent différer des roulements traditionnels, nécessitant une manipulation spécifique pour éviter d'endommager la structure des fibres de carbone. Des techniques d'alignement et de montage appropriées sont cruciales pour les performances et la longévité optimales.

Développements futurs

Des recherches en cours se concentrent sur l'amélioration de la capacité de charge, l'élargissement des gammes de température de fonctionnement et le développement de formulations spécialisées pour des applications spécifiques. L'intégration de la nanotechnologie promet d'améliorer les mécanismes de transfert des lubrifiants et d'améliorer la résistance à l'usure.

Les techniques de fabrication avancées, y compris l'impression 3D et le placement automatisé des fibres, sont explorées pour créer des géométries plus complexes et optimiser l'orientation des fibres pour des conditions de chargement spécifiques. Les concepts de roulements intelligents incorporant des capteurs pour la surveillance des conditions sont également en cours de développement.

Les roulements auto-lubrifiants en fibre de carbone représentent une solution sophistiquée aux défis de roulement traditionnels, offrant un fonctionnement sans maintenance, des caractéristiques de performance exceptionnelles et des avantages environnementaux. Leur développement et leur application continus dans divers industries démontrent leur valeur en tant que composants d'ingénierie avancée qui répondent aux exigences opérationnelles modernes tout en réduisant les coûts du cycle de vie et l'impact environnemental.

+0086-513-88690066

+0086-513-88690066