Matériaux composites d'auto-lubrification métallique sont des matériaux d'ingénierie avancés conçus pour réduire le frottement et l'usure sans compter sur des lubrifiants liquides externes tels que l'huile ou la graisse. Ces matériaux sont essentiels dans les applications où la maintenance est difficile, les conditions de fonctionnement sont extrêmes (température élevée, vide ou environnements corrosifs), ou où la contamination par les lubrifiants traditionnels doit être évitée. La fonction d'auto-lubrification est obtenue grâce à une combinaison soigneusement modifiée de matériaux. Vous trouverez ci-dessous les principaux composants et matériaux utilisés dans les systèmes d'auto-lubrification des métaux composites, présentés dans un format structuré, point par point.

1. Matrice métallique (matériau de base)

La matrice métallique fournit une résistance mécanique, une capacité de charge, une conductivité thermique et une intégrité structurelle. Les matériaux matriciels communs comprennent:

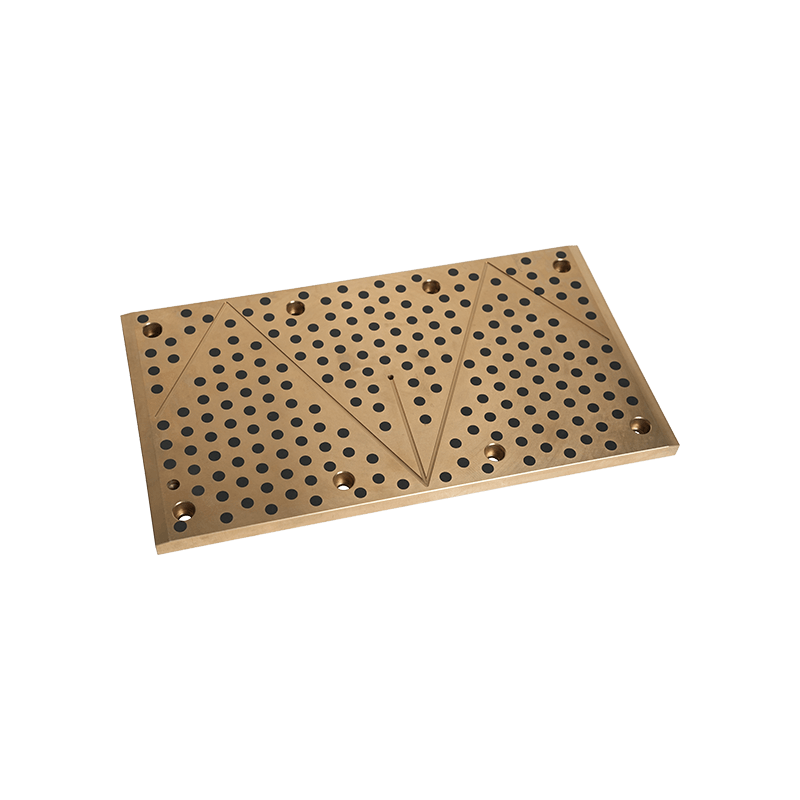

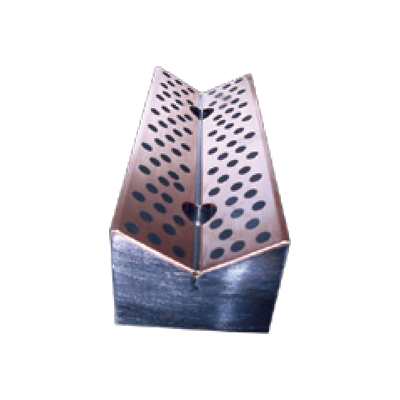

Bronze (alliages Cu-SN): le plus utilisé en raison de son excellente résistance à l'usure, de sa bonne machinabilité et de sa capacité à retenir des lubrifiants solides. Le bronze poreux est souvent utilisé comme échafaudage pour infiltrant les lubrifiants.

Acier (carbone ou acier inoxydable): utilisé dans les applications à haute résistance. Les composites à base d'acier sont souvent enduits ou imprégnés de lubrifiants.

Alloys cuivre et cuivre: Offrez une conductivité thermique et électrique élevée, adaptée aux contacts glissants électriques.

Alloys en aluminium: légers et résistants à la corrosion, utilisés dans les applications aérospatiales et automobiles où la réduction du poids est critique.

Alloys à base de fer: rentables et forts, souvent utilisés dans les bagues et les roulements industriels.

La matrice est généralement fabriquée à l'aide de techniques de métallurgie de poudre - mixer des poudres métalliques, les compacter sous pression et frittage à des températures élevées pour former une structure poreuse ou dense.

2. Lubricants solides (agents de réduction des frottements primaires)

Ceux-ci sont intégrés dans la matrice métallique et sont progressivement libérés à la surface pendant le fonctionnement, formant un film à faible cisaillement qui réduit la friction. Les principaux lubrifiants solides comprennent:

Graphite: un lubrifiant à base de carbone efficace dans les environnements oxydants et à des températures élevées (jusqu'à 400 ° C dans l'air). Il fonctionne bien dans des conditions humides où la vapeur d'eau aide à former des films lubrifiants. Souvent utilisé dans les composites à base de cuivre ou de fer.

Disulfure de molybdène (MOS₂): connu pour sa structure cristalline lamellaire, MOS₂ offre une excellente lubrification sous des charges élevées et dans le vide ou les environnements secs. Il est stable jusqu'à 350 ° C dans l'air et est largement utilisé dans les applications aérospatiales et de défense.

Polytetrafluoroéthylène (PTFE): un fluoropolymère synthétique avec l'un des coefficients de frottement les plus bas. Il est doux et efficace à des températures basses à modérées (jusqu'à 260 ° C). Le PTFE est souvent mélangé à d'autres lubrifiants pour améliorer les performances.

Disulfure de tungstène (WS₂): similaire à MOS₂ mais avec une stabilité thermique plus élevée et de meilleures performances dans des conditions extrêmes. Moins commun en raison d'un coût plus élevé.

Nitrure de bore hexagonal (H-BN): connu sous le nom de «graphite blanc», il fournit une lubrification à des températures élevées et dans des environnements inertes.

Ces lubrifiants sont dispersés dans toute la matrice pendant la fabrication et sont progressivement exposés à mesure que la surface s'use, assurant une lubrification à long terme.

3. Additifs et éléments d'alliage

Pour améliorer les performances, des matériaux supplémentaires sont incorporés dans le composite:

Plomb (PB): Historiquement utilisé pour sa douceur, son intégration et sa capacité à former un film lubrifiant. Cependant, en raison des problèmes environnementaux et de santé (conformité ROHS), des alternatives sans plomb sont désormais préférées.

TIN (SN): améliore la résistance à la corrosion et la compatibilité avec les matériaux de l'arbre. Souvent ajouté aux alliages de bronze.

Zinc (Zn) et nickel (NI): améliorer la résistance et la résistance à la corrosion dans les composites à base de fer.

Carbure de silicium (sic) ou oxyde d'aluminium (al₂o₃): renforts en céramique qui augmentent la dureté, la résistance à l'usure et la stabilité thermique, en particulier dans les applications à haute charge.

4. Méthodes de fabrication influençant la composition des matériaux

La méthode de production affecte la structure et les performances finales du matériau:

Métallurgie de la poudre: la méthode la plus courante. Les poudres métalliques sont mélangées avec des lubrifiants solides et des additifs, pressés en forme et frittés. Cela crée une distribution uniforme de lubrifiants dans une structure métallique poreuse ou dense.

Infiltration: les préformes de métal poreux (par exemple, le bronze fritté) sont infiltrées avec des lubrifiants fondus ou des alliages à faible point de fusion (par exemple, le plomb-tin) pour remplir les pores et améliorer la lubrification.

Pulvérisation de plasma ou pulvérisation thermique: utilisé pour déposer des revêtements auto-lubrifiants sur des surfaces métalliques, combinant les métaux et les lubrifiants dans des structures en couches.

Fabrication additive (impression 3D): Technique émergente permettant un contrôle précis sur la distribution des matériaux et les géométries complexes.

5. Applications et avantages de performance

Les matériaux d'auto-lubrification en métal composite sont utilisés dans:

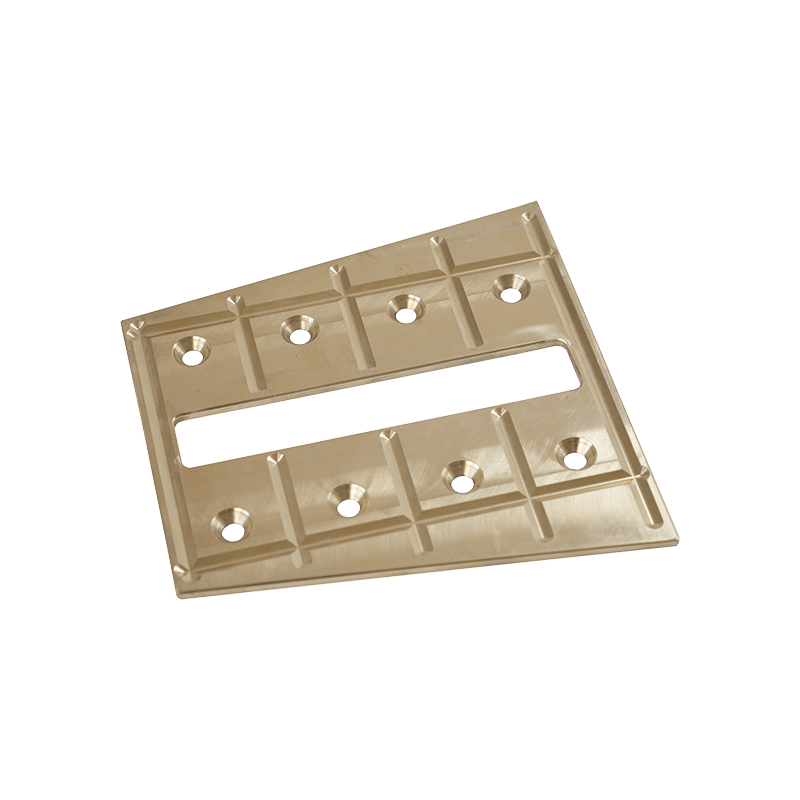

Roulements et bagues dans les moteurs et transmissions automobiles

Composants coulissants de la construction et des machines agricoles

Mécanismes aérospatiaux (par exemple, le train d'atterrissage, les systèmes de contrôle)

Automatisation industrielle et robotique

Équipement marin et offshore exposé à l'humidité et au sel

Les avantages comprennent:

Entretien réduit et temps d'arrêt

Fonctionnement dans des températures et des environnements extrêmes

Résistance à la contamination et aux problèmes de scellement

Longue durée de vie dans des conditions de glissement continu

Les matériaux d'auto-lubrification des métaux composites sont des systèmes complexes combinant une forte matrice métallique (bronze, acier, cuivre, etc.), des lubrifiants solides (graphite, MOS₂, PTFE) et des additifs améliorant les performances. Grâce à la fabrication avancée, ces matériaux offrent un fonctionnement fiable et sans entretien dans des applications exigeantes. Alors que les industries se dirigent vers des technologies plus vertes et plus efficaces, le développement de composites sans plomb et hautes performances continue de croître, garantissant leur rôle critique dans l'ingénierie mécanique moderne.

+0086-513-88690066

+0086-513-88690066