Roulements d'auto-lubrification en alliage de cuivre sont réputés pour leur résistance à l'usure exceptionnelle et leur forte capacité de charge, ce qui les rend très adaptés aux applications industrielles exigeantes. Ces roulements combinent les propriétés inhérentes des alliages de cuivre avec des additifs auto-lubrifiants tels que le graphite, le disulfure de molybdène (MOS2) ou le PTFE, qui fournissent une faible frottement et réduisent le besoin de lubrification externe.

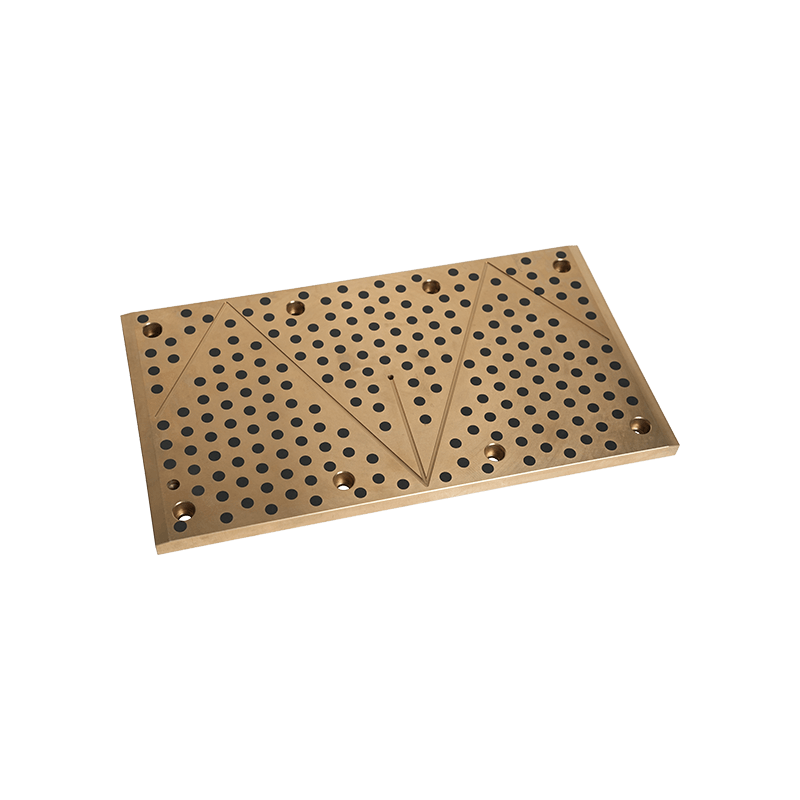

L'un des principaux facteurs contribuant à la résistance à l'usure supérieure des roulements auto-lubrifiants en alliage de cuivre est l'inclusion de lubrifiants solides intégrés dans le matériau. Ces lubrifiants - tels que le graphite ou le PTFE - libèrent des micro-couches de lubrification pendant le fonctionnement. Cela crée un mince film de lubrification sur la surface de roulement, ce qui réduit le contact direct métal-métal. En abaissant la friction, ce mécanisme empêche une usure excessive et minimise le risque de dommages de surface dus à un contact prolongé sous charge.

Le cuivre lui-même est un matériau avec un niveau naturellement élevé de résistance à l'usure. Les alliages de cuivre présentent souvent une excellente conductivité thermique, ce qui aide à dissiper la chaleur générée pendant le fonctionnement. Ceci est essentiel pour prévenir l'expansion thermique ou l'usure excessive causée par la chaleur par friction, ce qui pourrait autrement conduire à une dégradation des matériaux au fil du temps.

Les alliages de cuivre ont généralement une bonne dureté et la capacité d'absorber les chocs, ce qui les rend idéaux pour les environnements où il y a des charges ou des vibrations répétitives. Cette dureté fournit une résistance à l'usure de surface, en particulier dans les applications où les faces de roulement subissent un contact fréquent avec des arbres rotatifs ou d'autres pièces mobiles. De plus, l'incorporation d'éléments tels que l'étain, le zinc et l'aluminium dans les alliages de cuivre peut encore améliorer la dureté et la résistance à l'usure.

Les alliages de cuivre sont intrinsèquement résistants à la corrosion, ce qui contribue importante à l'usure des matériaux dans de nombreuses applications. Cette propriété prolonge la durée de vie du roulement, en particulier dans des environnements difficiles où l'exposition à l'humidité, aux produits chimiques ou aux substances corrosives est courante. Par exemple, dans les équipements marins ou miniers, où les roulements sont exposés à l'eau salée ou à la poussière abrasive, les alliages de cuivre résistent à la corrosion et maintiennent leurs propriétés résistantes à l'usure plus longtemps que les autres matériaux.

Les roulements en alliage de cuivre auto-lubrifiant présentent des coefficients de frottement plus faibles par rapport aux roulements traditionnels qui nécessitent une lubrification externe. Les lubrifiants solides dans la structure de l'alliage garantissent que la friction est réduite au minimum, réduisant l'usure à la fois sur le roulement et la tige. Ceci est particulièrement bénéfique dans les applications qui impliquent des composants oscillants ou lents, où la lubrification traditionnelle serait difficile à appliquer et à maintenir.

Les roulements auto-lubrifiants en alliage de cuivre sont conçus pour résister à des charges lourdes et à des conditions à haute pression. La force des alliages de cuivre, en particulier ceux avec des éléments ajoutés comme l'étain ou le plomb, donne à ces roulements la capacité de supporter des contraintes mécaniques importantes sans déformer ou échouer. La ductilité inhérente du cuivre garantit que le matériau peut absorber les charges de choc sans se fissurer, ce qui le rend adapté aux applications à haute charge et à impact.

Les roulements en alliage de cuivre présentent souvent une structure poreuse ou des rainures spécialisées conçues pour distribuer uniformément la charge à travers la surface du roulement. Cette distribution de charge uniforme réduit la concentration de contrainte à tout point, ce qui peut autrement entraîner une défaillance précoce ou une usure localisée. Lorsque la charge est répandue uniformément, elle se traduit par une durée de vie plus longue et une fiabilité améliorée, en particulier dans les applications lourdes telles que les moteurs automobiles, les machines industrielles ou les équipements de construction.

Les lubrifiants solides dans les roulements en alliage de cuivre aident non seulement à réduire les frottements, mais améliorent également les performances du roulement dans des conditions de lubrification mixte, où certaines parties du roulement peuvent subir un contact direct avec l'arbre. Dans de tels scénarios, les roulements en alliage de cuivre peuvent gérer à la fois les conditions de lubrification limite et mixte, garantissant qu'ils fonctionnent bien même dans des environnements avec des niveaux de lubrification variables. Cela les rend plus résilients à des conditions à haute pression où une lubrification hydrodynamique complète pourrait ne pas toujours être possible.

Les roulements d'auto-lubrification en alliage de cuivre excellent dans des applications qui subissent un chargement cyclique, qui peut épuiser les roulements traditionnels au fil du temps. Leur capacité à maintenir les performances dans de telles conditions, sans détérioration significative, est un avantage clé. Les lubrifiants intégrés aident à amortir l'impact de chaque cycle de charge, minimisant les dommages par friction et permettant au roulement de fonctionner efficacement même sous des contraintes répétées.

Les roulements auto-lubrifiants en alliage de cuivre offrent un avantage distinct en termes de résistance à l'usure et de forte capacité de charge. Leurs propriétés naturelles, combinées aux avantages supplémentaires des matériaux d'auto-lubrification, garantissent qu'ils peuvent résister aux conditions de fonctionnement extrêmes tout en conservant des performances élevées sur des périodes prolongées. Ces roulements sont particulièrement utiles dans des environnements à forte charge et à haute friction où les roulements traditionnels peuvent échouer en raison du manque de lubrification ou d'usure. Leur capacité à distribuer les charges uniformément, à résister à l'usure et à fonctionner dans des conditions difficiles en fait un excellent choix pour un large éventail d'applications industrielles, garantissant une fiabilité et une efficacité à long terme dans les systèmes mécaniques.

+0086-513-88690066

+0086-513-88690066