Pour s'assurer que Pads sphériques non standard Maintenir une bonne élasticité et un scellement dans des conditions difficiles, il est nécessaire d'optimiser la conception, la sélection des matériaux, le processus de fabrication, la lubrification et la maintenance. Voici quelques stratégies clés:

1. Sélection et optimisation des matériaux

Matériaux résistants à haute température: Dans les environnements à haute température, la stabilité thermique des matériaux est critique. Choisissez des élastomères résistants à haute température (comme le fluororubber (FKM), le caoutchouc de silicone, ** Polytetrafluoroéthylène (PTFE) **, etc.), qui peut maintenir une bonne élasticité et un scellement dans des conditions à haute température.

Matériaux résistants à basse température: Pour des conditions extrêmement froides, choisissez des matériaux d'élastomère à basse température (tels que Fluororubber, EPDM, ** Caoutchouc chloroprène (CR) **, etc.) pour maintenir efficacement l'élasticité et éviter de devenir fragile à basse température.

Matériaux résistants à la corrosion: Si les tampons sphériques non standard doivent travailler dans des environnements corrosifs (tels que les usines chimiques, les environnements marins, etc.), le choix des matériaux avec résistance à la corrosion chimique (tels que les matériaux composites en fibre de verre en fibre de verre, etc.

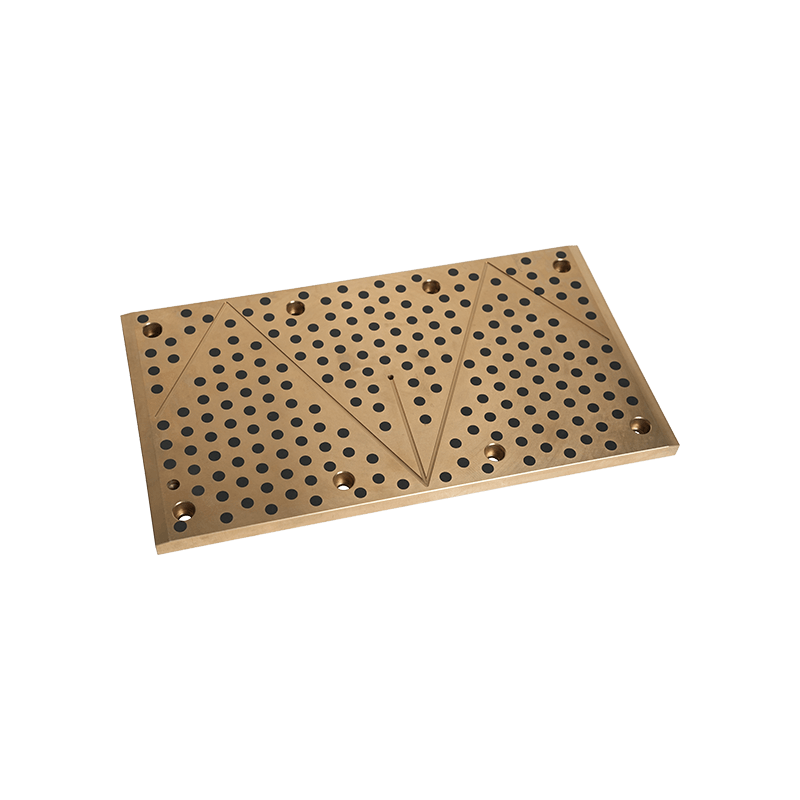

Renforcement de la résistance du matériau: en ajoutant des fibres de renforcement (telles que la fibre de verre et la fibre de carbone), la résistance mécanique et la résistance à l'usure du matériau peuvent être améliorées, de sorte qu'elle ne perdra pas ses performances d'étanchéité en raison d'une déformation excessive pendant les travaux à long terme.

2. Traitement de surface et technologie de revêtement

Revêtement de surface: L'utilisation de revêtements anti-corrosion et de revêtements durs (tels que des revêtements PTFE ou des revêtements de fluor) peut efficacement augmenter la résistance à l'usure et la résistance à la corrosion de la surface du joint et améliorer son adaptabilité à des environnements difficiles tels que la température élevée et la résistance chimique.

Lubrification de surface: lubrifier la surface du joint sphérique avec des lubrifiants solides (comme le disulfure de molybdène et le graphite) peut réduire les frictions et prolonger sa durée de vie, en particulier dans les environnements à haute température ou à haute pression, et peut maintenir son élasticité et son scellement.

Revêtement anti-âge: Afin d'étendre la durée de vie, en particulier dans les environnements à haute température, ultraviolets ou oxydatifs, des revêtements anti-âge peuvent être utilisés pour protéger le joint afin d'empêcher le vieillissement ou la perte d'élasticité.

3. Conception optimisée

Conception élastique: Selon différents environnements de travail (tels que la température élevée, la haute pression ou les vibrations), le module élastique du joint sphérique peut être optimisé pour mieux s'adapter aux conditions de travail sévères. L'épaisseur et la dureté du joint peuvent être prises en compte lors de la conception pour s'assurer qu'elle peut se remettre à sa forme d'origine et continuer à maintenir l'étanchéité sous la pression et les changements de température.

Conception multicouche: une conception de structure multicouches peut être adoptée, comme l'utilisation d'un joint composite de différents matériaux (tels qu'une couche intérieure de matériau résistant à haute température et une couche externe de matériau résistant à la corrosion) pour fournir de bonnes performances dans une variété de conditions difficiles et améliorer l'adaptabilité complète du joint.

Conception d'élasticité de déformation: la géométrie des joints sphériques non standard peut également être optimisée, par exemple par le biais d'une distribution d'épaisseur non uniforme ou d'une conception de courbure spéciale, afin que le joint puisse maintenir une déformation élastique suffisante lorsqu'elle est soumise à des charges élevées, assurant ainsi efficacement le scellant.

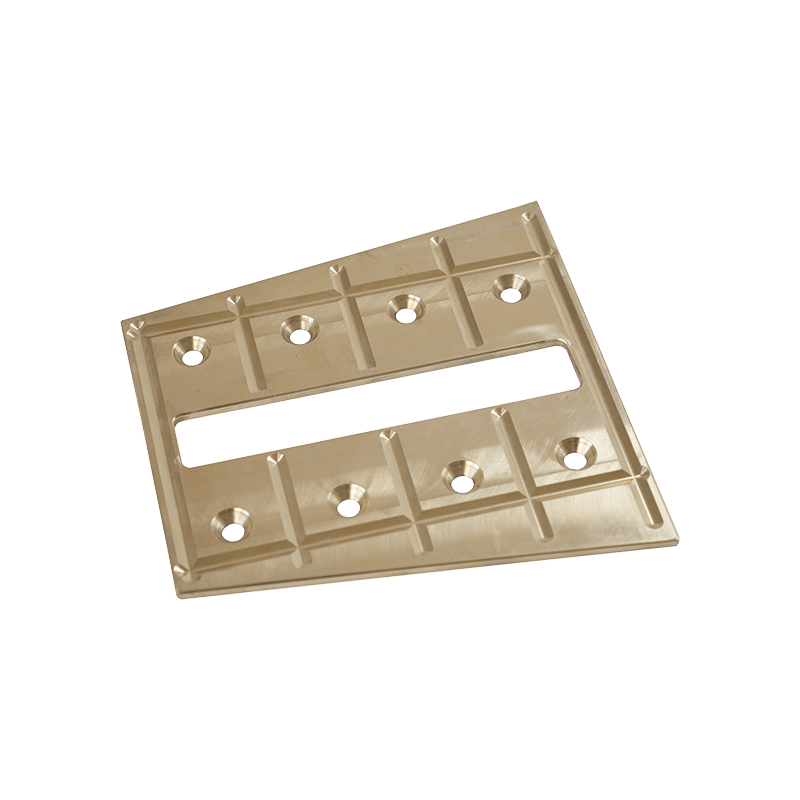

4. Conception et optimisation de la surface d'étanchéité

Conception de la surface de contact sphérique: La conception de la surface de contact des joints sphériques non standard et des sièges sphériques devrait assurer la zone de contact maximale. La douceur et la précision de la surface de contact peuvent être assurées par l'usinage de précision et le polissage pour améliorer l'effet d'étanchéité et réduire les fuites.

S'adapter aux charges dynamiques: face aux charges dynamiques (telles que les vibrations ou le déplacement), l'élasticité et l'adaptabilité du joint doivent être prises en compte pendant la conception. La perte de scellement due aux charges dynamiques peut être réduite en utilisant des matériaux plus douces ou en adoptant des géométries plus adaptées aux applications dynamiques.

5. Gestion de la température et contrôle de l'expansion thermique

Gestion de l'expansion thermique: Dans les environnements à haute température, l'expansion des matériaux peut entraîner une mauvaise étanchéité, de sorte que le coefficient de dilatation thermique du matériau doit être pris en compte lors de la conception de joints sphériques non standard. Sélectionnez des matériaux avec des coefficients d'expansion thermique correspondants et évitez la compression ou la déformation causée par une expansion thermique en concevant des lacunes et des ajustements raisonnables.

Conception de la gestion thermique: Pour les applications à haute température, la conception peut envisager d'ajouter une structure de dissipation thermique au joint sphérique pour aider la chaleur à se dissiper rapidement, à éviter la surchauffe locale et à maintenir les performances d'étanchéité du joint.

6. Résistance à la pression et optimisation de la charge

Conception d'étanchéité à haute pression: Dans les environnements de travail à haute pression, il est nécessaire de s'assurer que les joints sphériques non standard peuvent résister à la pression correspondante sans déformation permanente. En sélectionnant la dureté de matériau appropriée et la plage élastique de conception, assurez-vous que de bonnes performances d'étanchéité peuvent toujours être maintenues sous haute pression.

Optimisation de la distribution de charge: En optimisant la géométrie et la conception du joint, assurez-vous que la pression est répartie uniformément, évitez une compression excessive ou des dommages au joint en raison d'une pression locale excessive et assurez donc l'effet d'étanchéité sous différentes charges.

7. Test et contrôle de la qualité

Test d'adaptabilité environnementale: effectuer des tests de simulation environnementale réels sur des joints sphériques non standard pour évaluer leurs performances dans des conditions de température, d'humidité, de pression et de corrosion chimique différentes pour assurer leur scellement et leur élasticité dans des conditions difficiles.

Test de fatigue: effectuer des tests de charge cyclique à long terme pour simuler les performances des joints à long terme pour s'assurer qu'ils peuvent toujours maintenir l'étanchéité sous des changements de pression répétés.

Test de fuite: utilisez des méthodes de détection de fuite de gaz ou de test de fuite de liquide pour vérifier les performances d'étanchéité des joints dans diverses conditions difficiles pour assurer la fiabilité des produits dans les applications.

8. Entretien et remplacement

Inspection régulière: Les joints sphériques non standard utilisés dans des conditions difficiles nécessitent une inspection et un entretien réguliers, en particulier dans les environnements à haute température, à haute pression ou chimique, pour vérifier s'ils sont vieillis, durcis ou usés pour garantir que les joints maintiennent toujours de bonnes performances d'étanchéité.

Facile à remplacer la conception: la conception prend en compte la commodité du remplacement du joint pour s'assurer que le joint peut être rapidement remplacé lorsque les performances sont dégradées ou endommagées pour éviter les problèmes de défaillance de l'équipement ou de fuite.

Grâce à la conception à multiples facettes et à l'optimisation technique, sa fiabilité et sa durabilité dans des environnements extrêmes peuvent être considérablement améliorées, garantissant que le joint effectue toujours d'excellents effets d'étanchéité dans des conditions difficiles telles que la température élevée, la haute pression et la corrosion chimique.

+0086-513-88690066

+0086-513-88690066