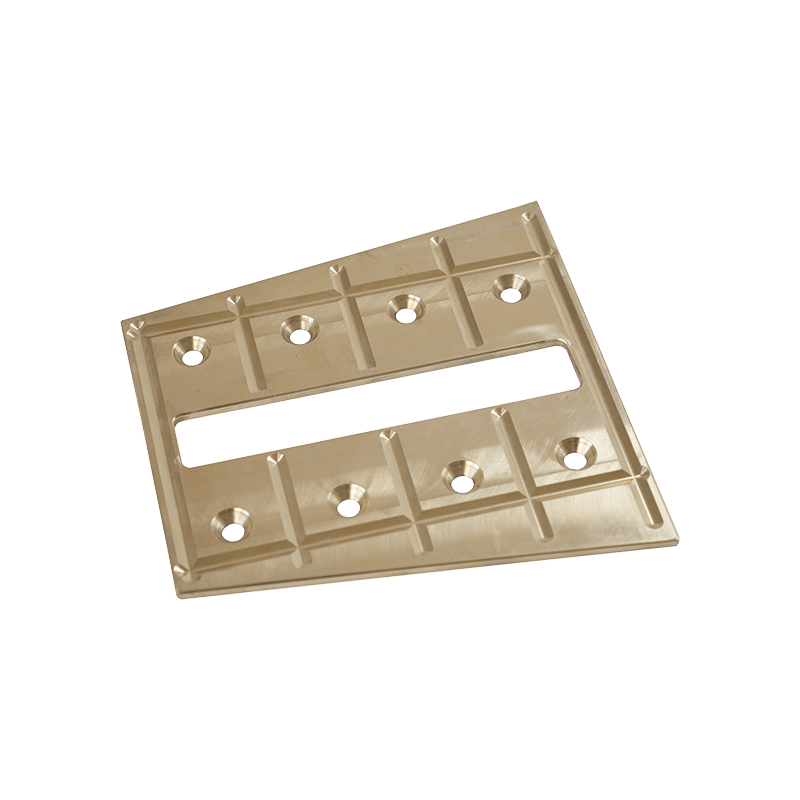

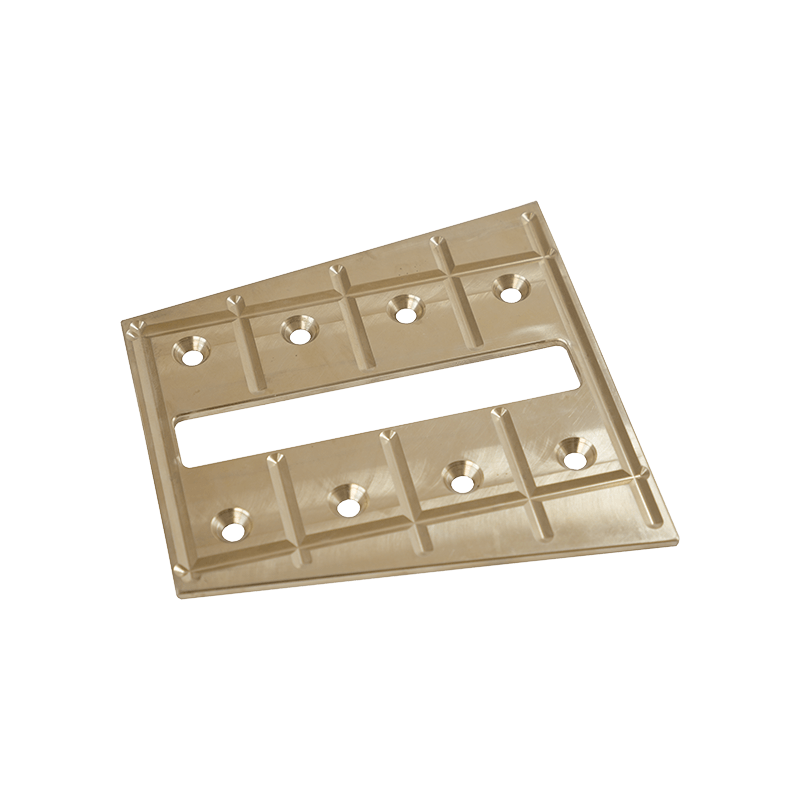

La performance de lubrification et la vie de service du Plaque de glissement auto-lubrifiée sont ses principaux indicateurs de performance, qui affectent directement le coût de l'efficacité, de la fiabilité et de la maintenance du fonctionnement de l'équipement. Afin d'améliorer encore ces performances, nous pouvons commencer par la sélection des matériaux, la conception structurelle, le traitement de surface, l'optimisation des lubrifiants et le processus de fabrication. Ce qui suit est une analyse détaillée:

1. Sélection et modification des matériaux

(1) Optimisation du substrat

Matériaux composites à matrice métallique:

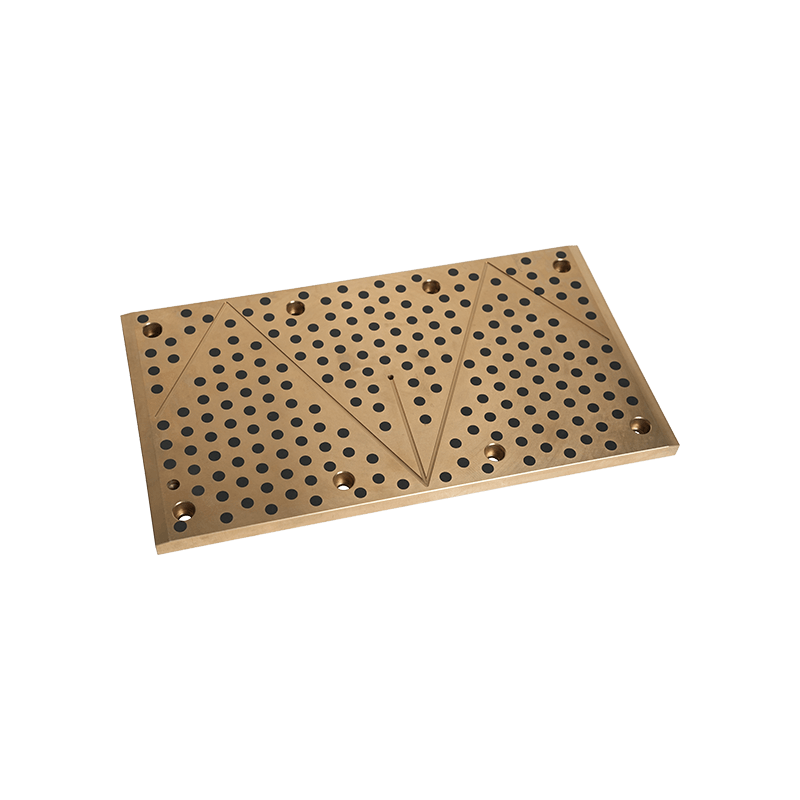

L'utilisation de métaux à haute résistance (comme les alliages de cuivre ou les alliages en aluminium) en tant que substrats peut améliorer la capacité de charge et la résistance à la fatigue de la plaque de glissement.

L'ajout de particules résistantes à l'usure (comme le carbure de tungstène ou l'oxyde d'aluminium) au substrat métallique peut améliorer considérablement la résistance à l'usure de la plaque de glissement.

Matériaux à base de polymère:

L'utilisation de plastiques d'ingénierie haute performance (tels que PTFE, PEEK ou NYLON) car le substrat peut fournir un excellent coefficient de frottement faible et une résistance à la corrosion chimique.

Les matériaux à base de polymère peuvent également améliorer leur résistance mécanique et leur résistance au fluage en ajoutant des fibres (comme la fibre de verre ou la fibre de carbone).

(2) Modification du lubrifiant

Lubricants solides:

L'ajout de lubrifiants solides tels que le graphite, le disulfure de molybdène (MOS₂) ou le polytétrafluoroéthylène (PTFE) peut former un film de lubrification stable pendant le glissement, la réduction de la friction et l'usure.

Ces lubrifiants peuvent également être répartis uniformément dans le substrat par le biais de la technologie de dispersion de nano-échelle pour améliorer encore l'effet de lubrification.

Nouveaux lubrifiants:

La recherche et l'application de nouveaux lubrifiants (tels que les liquides ioniques ou les lubrifiants de nanoparticules) peuvent réduire considérablement le coefficient de frottement et prolonger la durée de vie.

2. Optimisation de la conception structurelle

(1) Distribution de la porosité et du lubrifiant

Les planches à roulettes auto-lubrifiantes stockent généralement des lubrifiants en introduisant des pores dans le substrat. L'optimisation de la porosité et de la distribution des pores peut garantir que le lubrifiant est en continu pendant l'utilisation.

La forme des pores (comme les formes sphériques, cylindriques ou irrégulières) a une influence importante sur le taux de libération et l'uniformité de distribution du lubrifiant, et la structure des pores peut être contrôlée par l'usinage de précision.

(2) conception de la structure multicouche

L'utilisation d'une structure multicouche (comme un substrat métallique une couche d'auto-lubrification) peut combiner les avantages de différents matériaux. Par exemple, le substrat métallique fournit une résistance et une rigidité élevées, tandis que la couche d'auto-lubrification fournit de faibles performances de frottement.

La structure multicouche peut également améliorer la force de liaison intercouche par la modification de l'interface (telle que le revêtement ou la liaison chimique) pour éviter le délaminage ou le pelage.

(3) Conception de texture de surface

La conception de textures micron ou nano-échelle (telles que des rainures, des fosses ou des protubérances) à la surface de la planche à roulettes peut efficacement stocker les lubrifiants et guider la direction d'écoulement du lubrifiant.

La texture de surface peut également réduire la zone de contact, réduisant ainsi le taux de friction et d'usure.

3. Traitement du traitement et du revêtement en surface

(1) Technologie de revêtement

Revêtement dur:

L'application d'un revêtement dur (comme le revêtement de type diamant DLC ou le revêtement en céramique) à la surface de la planche à roulettes peut améliorer considérablement sa résistance à l'usure et sa résistance aux rayures.

Revêtement lubrifiant:

L'application d'un revêtement lubrifiant avec un coefficient de frottement faible (tel que le revêtement PTFE ou le revêtement MOS₂) peut réduire davantage la friction et prolonger la durée de vie.

Revêtement composite:

La combinaison des avantages du revêtement dur et du revêtement lubrifiant, le développement de la technologie de revêtement composite peut non seulement améliorer la résistance à l'usure, mais également maintenir de faibles performances de frottement.

(2) Modification de la surface

La microstructure de la surface de la planche à roulettes peut être modifiée par des technologies telles que le traitement au laser, la pulvérisation du plasma ou le dépôt chimique de vapeur (CVD) pour améliorer sa résistance à l'usure et ses performances de lubrification.

La modification de la surface peut également optimiser davantage l'adhésion et la distribution des lubrifiants en introduisant des fonctions hydrophiles ou hydrophobes.

4. Optimisation du lubrifiant

(1) Contenu et distribution de lubrifiant

Le contenu du lubrifiant doit être optimisé en fonction des conditions de travail spécifiques. Une teneur en lubrifiant trop élevée peut entraîner une diminution de la résistance du substrat, tandis que une teneur en lubrifiant trop faible peut ne pas fournir une lubrification suffisante.

Les processus de fabrication avancés (tels que la métallurgie en poudre ou le moulage par injection) peuvent obtenir une distribution uniforme des lubrifiants dans le substrat pour assurer des performances stables à long terme.

(2) Lubricants intelligents

Le développement de lubrifiants intelligents (tels que les lubrifiants qui répondent aux changements de température ou de pression) peuvent ajuster dynamiquement les performances de lubrification en fonction des conditions de travail réelles, étendant ainsi la durée de vie.

Par exemple, certains lubrifiants sensibles à la chaleur libèrent des composants plus lubrifiants à des températures élevées pour répondre aux besoins des conditions extrêmes.

5. Amélioration des processus de fabrication

(1) Usinage de précision

L'utilisation d'une technologie d'usinage de haute précision (comme l'usinage CNC ou la coupe laser) peut assurer la précision dimensionnelle et la finition de surface de la planche à roulettes, réduisant ainsi la contrainte de contact entre les paires de frottement.

L'usinage de précision peut également optimiser les bords et les zones de transition de la planche à roulettes pour éviter une défaillance précoce en raison de la concentration de contrainte.

(2) Technologie de frittage et de moulage

La technologie de frittage de la métallurgie de la poudre peut contrôler avec précision la porosité et la densité de la planche à roulettes, optimisant ainsi les performances de distribution et de libération du lubrifiant.

La technologie de moulage par injection convient aux planches à roulettes basées sur des polymères et peut obtenir des formes complexes et une fabrication de haute précision.

6. Précautions dans les applications pratiques

(1) Adaptabilité environnementale

Dans des environnements à haute température, à forte humidité ou corrosifs, il est nécessaire de sélectionner des matériaux résistants à la chaleur et résistants à la corrosion et d'améliorer l'adaptabilité environnementale du skateboard par le traitement de surface ou la technologie de revêtement.

Pour les environnements à basse température ou sous vide (tels que l'aérospatiale), les lubrifiants à faible volatilité (tels que les liquides ioniques ou les lubrifiants solides) peuvent être sélectionnés pour répondre aux besoins spéciaux.

(2) correspondance de chargement et de vitesse

Sélectionnez les matériaux et conceptions de plaques de diapositive appropriées en fonction des conditions de travail réelles (telles que la valeur PV: pression × vitesse) pour s'assurer qu'elle peut maintenir des performances stables dans des conditions de charge élevée ou à grande vitesse.

(3) entretien régulier

Même les plaques de diapositives auto-lubrifiantes peuvent ressentir un épuisement du lubrifiant ou une usure de surface après une utilisation à long terme. L'inspection régulière et le remplacement des plaques de diapositives sont des mesures importantes pour prolonger la durée de vie de l'équipement.

La performance de lubrification et la durée de vie de la plaque de glissement auto-lubrifiée peuvent être considérablement améliorées grâce à une amélioration complète de l'optimisation des matériaux, de la conception structurelle, du traitement de la surface, de l'amélioration du lubrifiant et du processus de fabrication. Cependant, dans les applications réelles, une optimisation ciblée est requise en fonction des conditions de travail et des besoins spécifiques pour s'assurer que la plaque de diapositives obtient le meilleur équilibre entre les fonctionnalités, l'économie et la protection de l'environnement.

+0086-513-88690066

+0086-513-88690066