Améliorer la résistance à la corrosion de Panneaux composites de soudage d'explosion en acier Dans des environnements difficiles, il est essentiel de prolonger leur durée de vie et de maintenir des performances dans des industries telles que la pétrochimie, la marine et l'énergie. La construction unique de ces panneaux - où deux ou plusieurs métaux différents sont liés par le soudage d'explosion - allus pour les choix de matériaux stratégiques et les processus de traitement pour résister efficacement à la corrosion. Vous trouverez ci-dessous des stratégies clés pour améliorer leur résistance à la corrosion:

Radrer avec des métaux résistants à la corrosion: L'une des principales façons d'améliorer la résistance à la corrosion est de sélectionner des métaux résistants à la corrosion pour la couche de revêtement. Des matériaux tels que l'acier inoxydable, les alliages de nickel ou le titane sont souvent utilisés comme couche supérieure pour protéger le substrat en acier des environnements corrosifs. Ces métaux sont connus pour leur excellente résistance à l'oxydation, aux acides et à la corrosion d'eau salée.

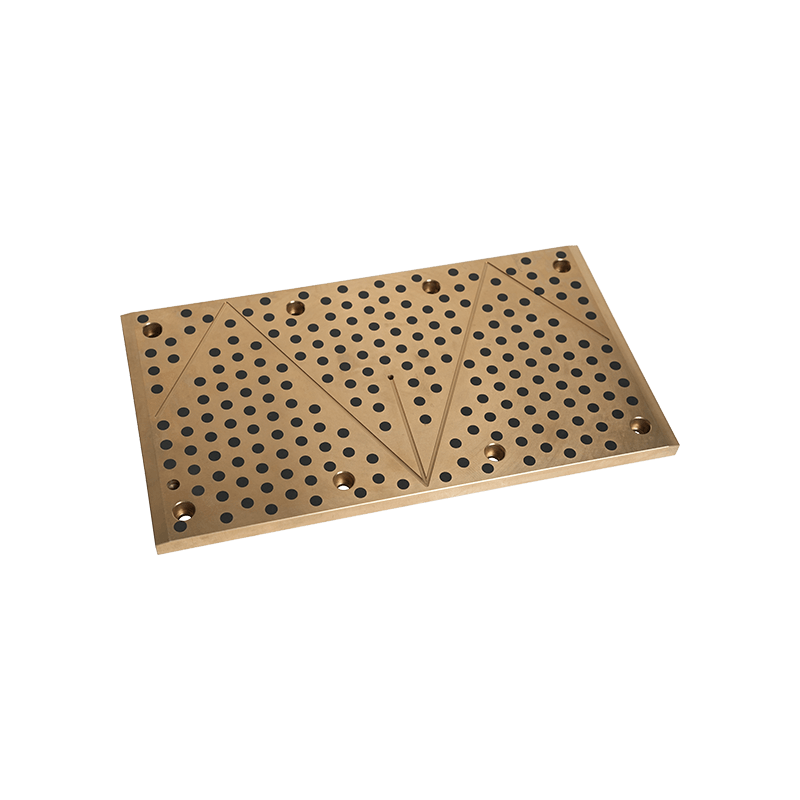

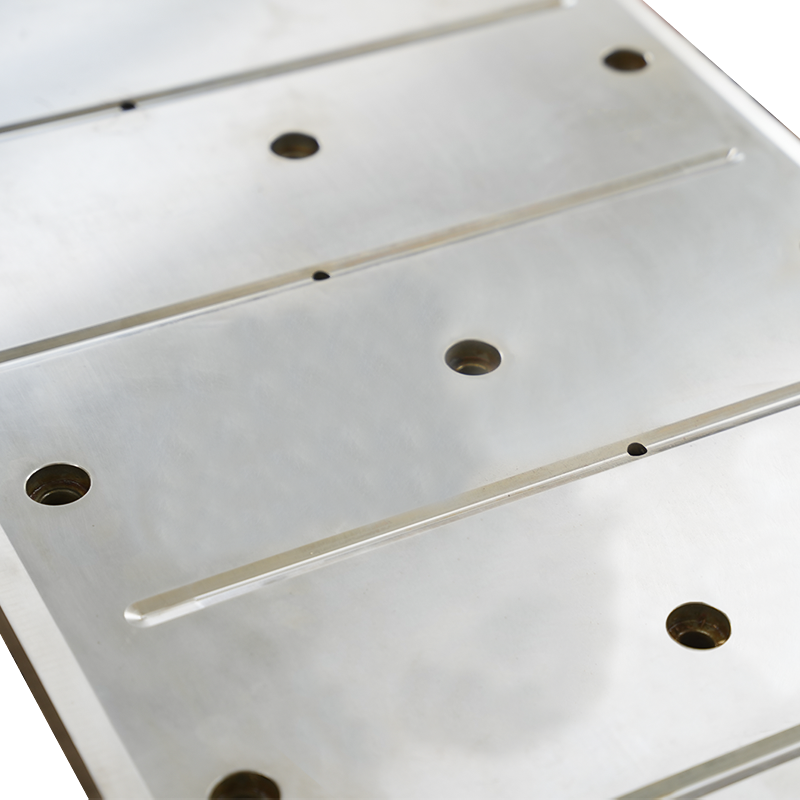

Le choix du bon métal de base (généralement de l'acier au carbone ou d'autres alliages structurels) est important pour la résistance mécanique, mais il doit également être compatible avec le matériau de revêtement. Le processus de soudage d'explosion crée une liaison métallurgique qui améliore la résistance à la corrosion à l'interface, ce qui rend crucial pour s'assurer que les deux métaux se complètent dans des paramètres corrosifs.

Électroples: L'application d'une fine couche de métal protecteur par électroplations (par exemple, nickel, chrome) peut améliorer la résistance à la corrosion de la surface. Les couches électropliées fournissent des barrières supplémentaires contre l'exposition environnementale, ralentissant les effets corrosifs de l'humidité, des produits chimiques et des sels.

Pour les panneaux en acier vêtus d'aluminium, l'anodisation peut être un moyen efficace d'augmenter la résistance à la corrosion. Ce processus épaissit la couche d'oxyde naturel sur l'aluminium, offrant une surface plus durable et résistante.

Le revêtement du panneau composite avec une couche de polymère (comme l'époxy ou le polyuréthane) ajoute une barrière supplémentaire à la corrosion. Ces revêtements sont largement utilisés dans des environnements où l'exposition à des produits chimiques agressifs, à l'eau salée ou à l'humidité est courant. Ces revêtements agissent comme une couche imperméable qui empêche les éléments corrosifs d'atteindre le métal.

L'acier inoxydable et d'autres métaux qui forment naturellement les couches d'oxyde peuvent bénéficier d'une passivation, un traitement chimique qui améliore la formation de la couche de protection de l'oxyde. Cela minimise la réactivité de surface et améliore la résistance à la corrosion dans les environnements avec des chlorures ou des conditions acides.

L'installation d'anodes sacrificielles fabriquées à partir de métaux plus réactifs (comme le zinc ou le magnésium) peut protéger les panneaux composites de soudage d'explosion en acier dans des environnements marins difficiles. L'anode corrode préférentiellement, protégeant le panneau composite en détournant les processus de corrosion loin de la structure primaire.

Dans des environnements industriels hautement corrosifs, les systèmes ICCP peuvent être utilisés pour appliquer un petit courant électrique au panneau composite, empêchant la corrosion en neutralisant les réactions électrochimiques qui provoquent une dégradation des métaux. Ceci est particulièrement utile pour les grandes structures exposées à l'eau ou enterrées sous terre.

Lors de la combinaison de différents métaux dans un panneau composite de soudage d'explosion, il est crucial d'éviter de créer des conditions qui favorisent la corrosion galvanique. Cela se produit lorsque deux métaux différents en contact les uns avec les autres en présence d'un électrolyte (par exemple, de l'eau de mer) font corroder plus rapidement que d'habitude. La sélection appropriée des matériaux et l'isolement entre les métaux incompatibles peuvent empêcher ce problème.

Un scellage approprié des articulations, des soudures et des bords est essentiel pour empêcher l'humidité ou les substances corrosives de pénétrer la structure du panneau composite. Les scellants ou les joints peuvent aider à protéger les zones vulnérables, en particulier dans les environnements marins ou chimiques.

Dans les environnements où les panneaux composites sont exposés à la pluie, aux produits chimiques ou à l'eau de mer, la conception d'un drainage efficace empêche l'accumulation de substances corrosives. Ceci est particulièrement important dans les installations complexes comme les échangeurs de chaleur ou les systèmes de tuyauterie, où l'eau stagnante peut entraîner une corrosion localisée.

La mise en œuvre d'un calendrier de nettoyage et d'inspection régulier peut aider à détecter les premiers signes de corrosion ou de dégradation de la surface. Ceci est particulièrement important pour les environnements avec une forte exposition à des produits chimiques corrosifs ou à l'eau salée. L'élimination des dépôts de sel, des résidus chimiques ou des polluants environnementaux réduira leur impact corrosif sur la surface du panneau.

Dans des environnements industriels très agressifs, des facteurs de contrôle tels que l'humidité et la température peuvent réduire les effets corrosifs sur le panneau composite. La déshumidification, le contrôle de la température ou les systèmes de circulation de l'air peuvent minimiser le risque de corrosion dans les espaces fermés ou confinés.

L'application d'inhibiteurs de corrosion à la surface des panneaux composites ou les intégrer dans la conception peut ralentir le processus de corrosion. Ces agents chimiques forment des films protecteurs qui bloquent l'interaction entre la surface métallique et les éléments corrosifs.

Pour améliorer la résistance à la corrosion des panneaux composites de soudage d'explosion en acier dans des environnements difficiles, une combinaison de sélection des bons matériaux, d'application de revêtements protecteurs, de protection cathodique et d'adoption de pratiques minutieuses de conception et de maintenance est essentielle. Ces stratégies protègent non seulement les panneaux des dommages corrosifs, mais assurent également leur durabilité et leurs performances à long terme dans les applications industrielles et marines exigeantes.

+0086-513-88690066

+0086-513-88690066