Panneaux composites de soudage d'explosion en acier sont conçus pour des environnements exigeants, y compris des rayonnements élevés et des températures élevées. Cependant, leur stabilité dans de telles conditions dépend de plusieurs facteurs, tels que les matériaux utilisés, la qualité de liaison à l'interface et l'exposition environnementale.

Les matériaux de base et de revêtement dictent souvent la résistance aux rayonnements. Les combinaisons courantes comme l'acier en carbone en acier inoxydable ou l'acier vêtu d'alliage nickel sont généralement stables sous le rayonnement, ce qui les rend adaptés aux applications nucléaires et spatiales.

Les métaux résistants au rayonnement comme le titane ou les alliages de nickel peuvent être utilisés comme couche de revêtement pour des performances améliorées.

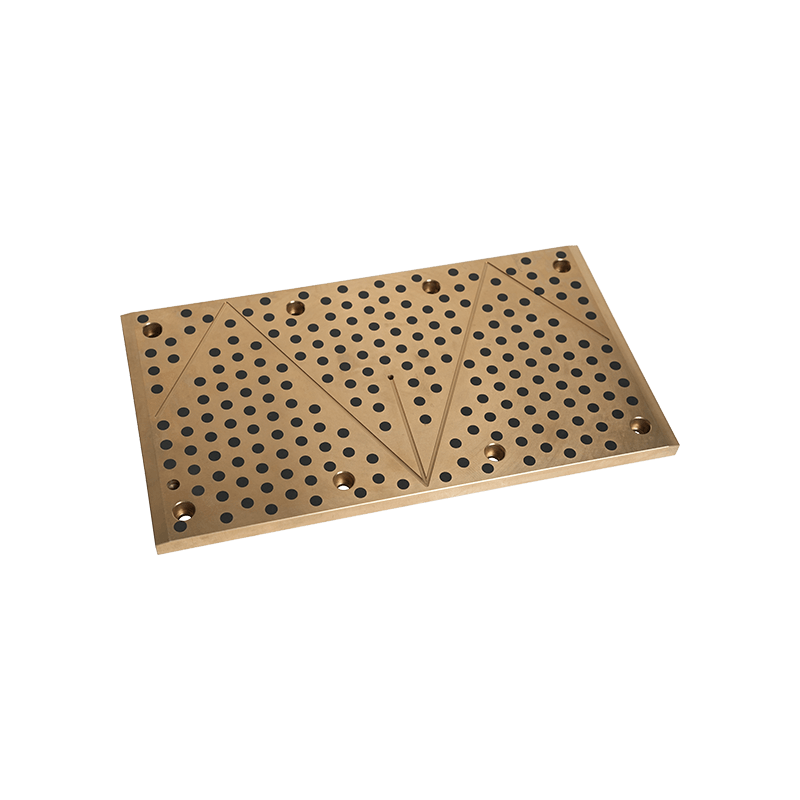

Le processus de soudage d'explosion crée un lien métallurgique qui résiste à la délamination sous le stress induit par les radiations. Ceci est essentiel car le rayonnement peut provoquer des changements microstructuraux comme une fragilisation dans certains métaux.

Une exposition prolongée sur les radiations peut modifier les propriétés mécaniques de certains métaux, entraînant une perte de ductilité ou une augmentation de la fragilité. Les matériaux à haute résistance au rayonnement des neutrons et des gamma sont préférés pour de telles conditions. La sélection de la sélection des grades d'alliage peut atténuer les dommages causés par les rayonnements, assurant la stabilité sur de longues périodes.

Les panneaux composites de soudage en acier peuvent résister à des températures élevées si le revêtement et les matériaux de base sont thermiquement compatibles.

Les alliages à base d'acier inoxydable et à base de nickel, couramment utilisés dans SENCP, conservent leurs propriétés mécaniques à des températures élevées, souvent jusqu'à 600 ° C - 800 ° C, selon le grade.

Un facteur critique pour la stabilité est la compatibilité des coefficients d'expansion thermique des couches de revêtement et de base. Les taux d'expansion incompatibles peuvent créer des contraintes à l'interface des liaisons, conduisant potentiellement à la délamination ou à la déformation.

Le soudage d'explosion minimise ce problème en créant une forte obligation métallurgique capable de tolérer de tels contraintes.

À des températures extrêmes, le fluage (la déformation progressive des matériaux sous stress) et l'oxydation sont des préoccupations majeures. Les alliages à base de nickel sont particulièrement résistants à ces effets et sont souvent choisis pour la couche de revêtement dans des applications à haute température.

Les revêtements protecteurs ou les traitements thermiques peuvent encore améliorer la tolérance à la température du composite.

Les environnements de rayonnement élevé coïncident souvent avec des températures élevées (par exemple, dans les réacteurs nucléaires ou les applications aérospatiales). La combinaison peut accélérer la dégradation des matériaux, en particulier à l'interface.

La sélection de matériaux résistants aux rayonnements et à la chaleur, comme Inconel ou Hastelloy comme revêtement, assure de meilleures performances dans ces conditions extrêmes.

La liaison de soudage d'explosion montre une excellente résistance au cyclisme thermique, une occurrence courante dans de tels environnements. Cette résistance est cruciale pour maintenir la stabilité structurelle.

Conception spécifique à l'application

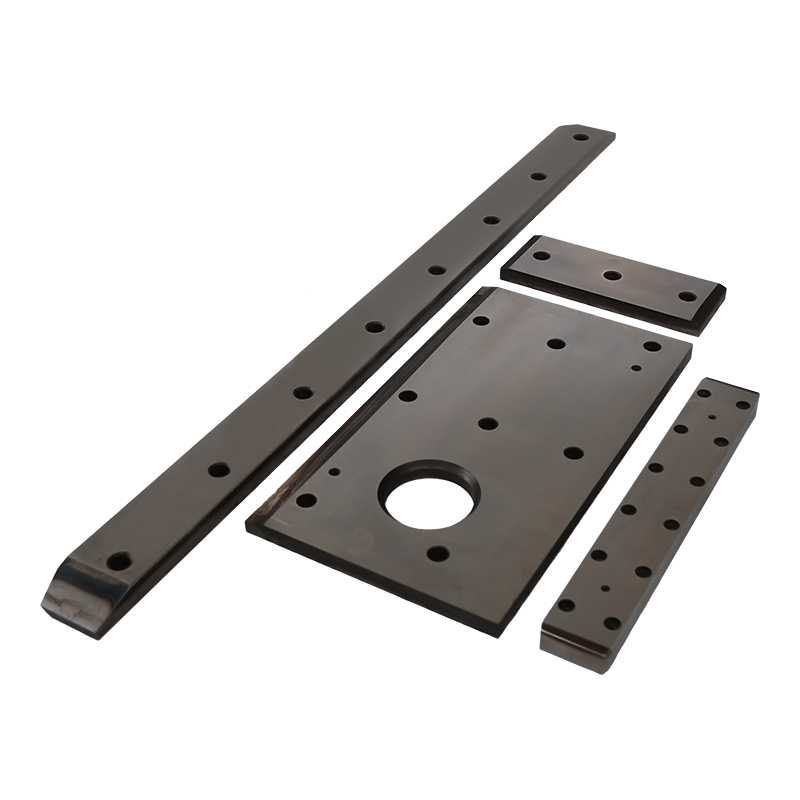

Les panneaux peuvent être personnalisés avec des revêtements multicouches pour traiter des contraintes environnementales spécifiques, telles que la combinaison de conductivité thermique élevée avec les propriétés de protection contre les rayonnements.

SEWCP est largement utilisé dans les réacteurs nucléaires pour le blindage, le confinement et les échangeurs de chaleur. Leur stabilité dans les environnements riches en rayonnement et à haute température démontre leur fiabilité.

Applications aérospatiales

Dans le vaisseau spatial, la résistance de SEWCP au rayonnement et aux contraintes thermiques en fait un matériau clé pour les composants structurels et les barrières thermiques.

La stabilité à haute température garantit les performances des récipients sous pression, des échangeurs de chaleur et des chaudières.

Les panneaux composites de soudage d'explosion en acier sont très stables dans des environnements à rayonnement élevé et à haute température lorsqu'ils sont conçus avec des matériaux et des configurations appropriés. Une bonne sélection du revêtement et des matériaux de base, ainsi qu'un contrôle strict de la qualité pendant la production, garantissent leur durabilité et leurs performances dans des conditions extrêmes. Leur utilisation généralisée dans les applications nucléaires, aérospatiales et industrielles met en évidence leur fiabilité dans des environnements aussi difficiles.

+0086-513-88690066

+0086-513-88690066