Les plaques composites soudées à l'explosion en acier possèdent une excellente résistance à la corrosion et une résistance à la corrosion chimique. Leur résistance à la corrosion dépend des matériaux utilisés et de la qualité du processus de soudage. Voici quelques points clés à considérer:

MATÉRIEL DE RADIGE:

Sélection: La couche ou le revêtement externe est généralement fabriqué à partir de matériaux résistants à la corrosion tels que l'acier inoxydable, les alliages de nickel, le titane ou d'autres alliages spécialisés.

Propriétés: Ces matériaux sont choisis pour leur résistance exceptionnelle à des environnements corrosifs et des produits chimiques spécifiques.

Support: Le matériau de base, généralement en acier au carbone ou d'autres types d'acier de structure, fournit une résistance mécanique et un support structurel.

Protection: Le revêtement protège le matériau de base des agents corrosifs, empêchant la dégradation.

Revêtement en acier inoxydable:

Résistance générale à la corrosion: le revêtement en acier inoxydable, en particulier ceux à forte teneur en chrome et en nickel, offre une large résistance à la corrosion à diverses formes de corrosion, y compris les piqûres, la corrosion des crevasses et la corrosion intergranulaire.

Environnements spécifiques: Différentes grades d'acier inoxydable (par exemple, 304, 316, 904L) présentent divers degrés de résistance à la corrosion dans différents environnements. Par exemple, le 316 en acier inoxydable est très résistant aux chlorures et aux environnements marins.

Conditions extrêmes:

Les alliages de nickel (par exemple, Inconel) et le titane: ceux-ci sont utilisés dans des environnements avec des conditions corrosives extrêmes, telles que des environnements acides ou alcalins à haute température.

Durabilité: Ces matériaux offrent une excellente résistance à un large éventail de produits chimiques et d'agents corrosifs, garantissant la durabilité et la fiabilité à long terme.

Résistance aux acides et aux alcalis:

Nickel et titane: ces matériaux sont particulièrement efficaces pour résister aux acides forts (par exemple, l'acide sulfurique, l'acide chlorhydrique) et les alcalis puissants (par exemple, l'hydroxyde de sodium).

Acier inoxydable: Bien que généralement résistant à la corrosion, des grades spécifiques doivent être sélectionnés en fonction de la concentration et de la température chimiques pour empêcher la corrosion localisée.

Alloys à haut chrome: les alliages à forte teneur en chrome (par exemple, certains aciers inoxydables) ont une excellente résistance à l'oxydation, empêchant la dégradation de la surface.

Intégrité des obligations:

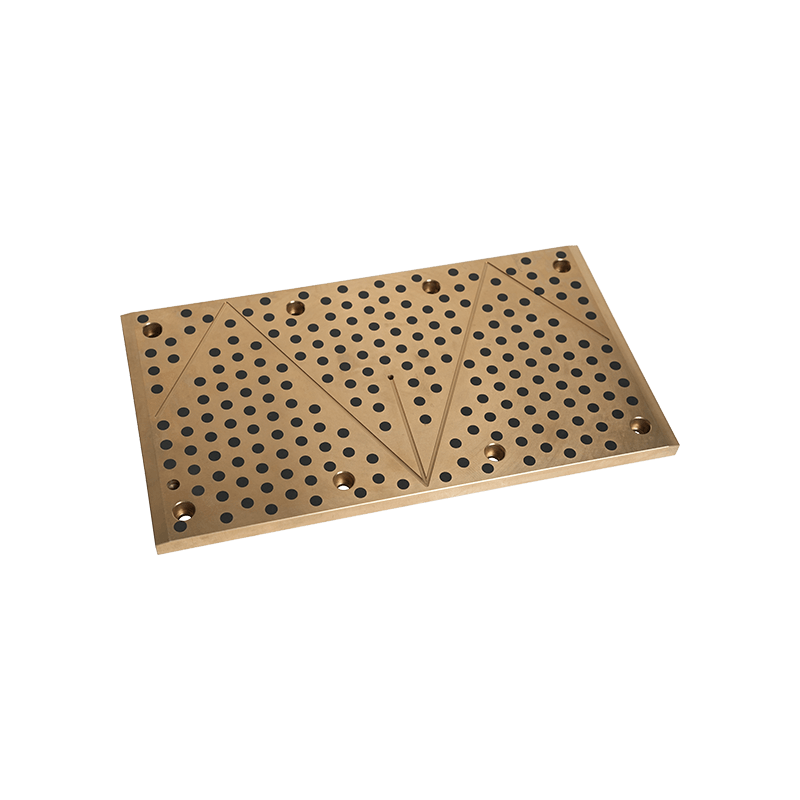

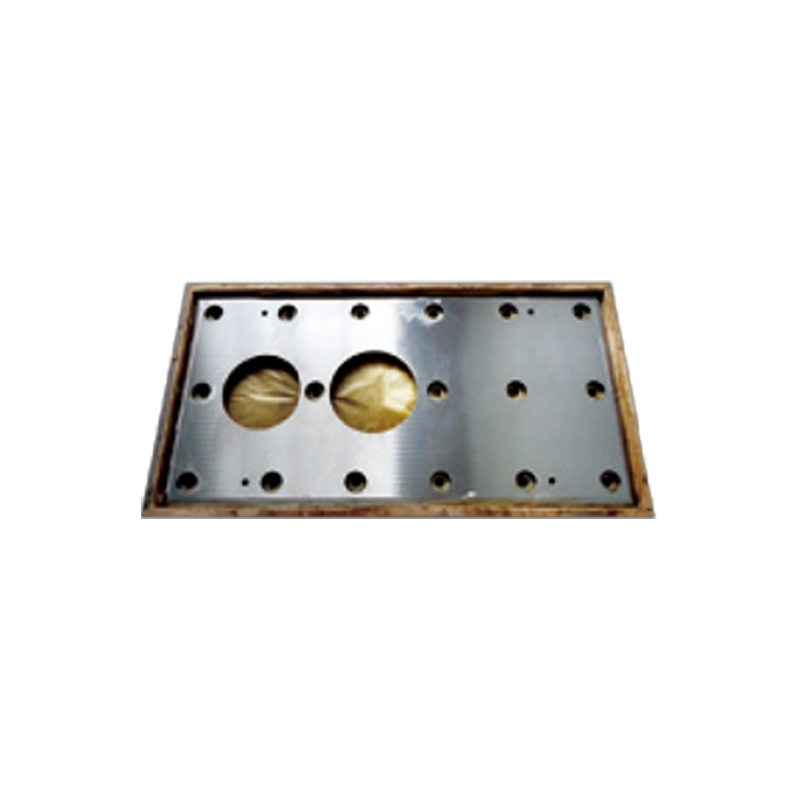

Processus de soudage d'explosion: Ce processus peut créer des liaisons métallurgiques de haute qualité avec une dilution minimale, en préservant les performances du matériel de revêtement.

Défauts: Assurer une liaison sans défaut est crucial pour maintenir la résistance à la corrosion, car tout défaut pourrait devenir un point d'initiation de la corrosion.

Température et pression:

Conditions de fonctionnement: La sélection de matériaux de revêtement est influencée par les conditions de fonctionnement (température, pression, présence d'agents corrosifs) pour garantir des performances optimales.

Temps d'exposition: Des matériaux à résistance soutenue sont nécessaires pour empêcher la dégradation à long terme lors d'une exposition prolongée à des environnements sévères.

Inspection régulière:

Inspections et entretien de routine: ceux-ci aident à identifier les premiers signes de corrosion ou d'attaque chimique, permettant une intervention en temps opportun.

Revêtements protecteurs: des revêtements ou des traitements protecteurs supplémentaires peuvent améliorer la résistance, en particulier dans des environnements hautement corrosifs.

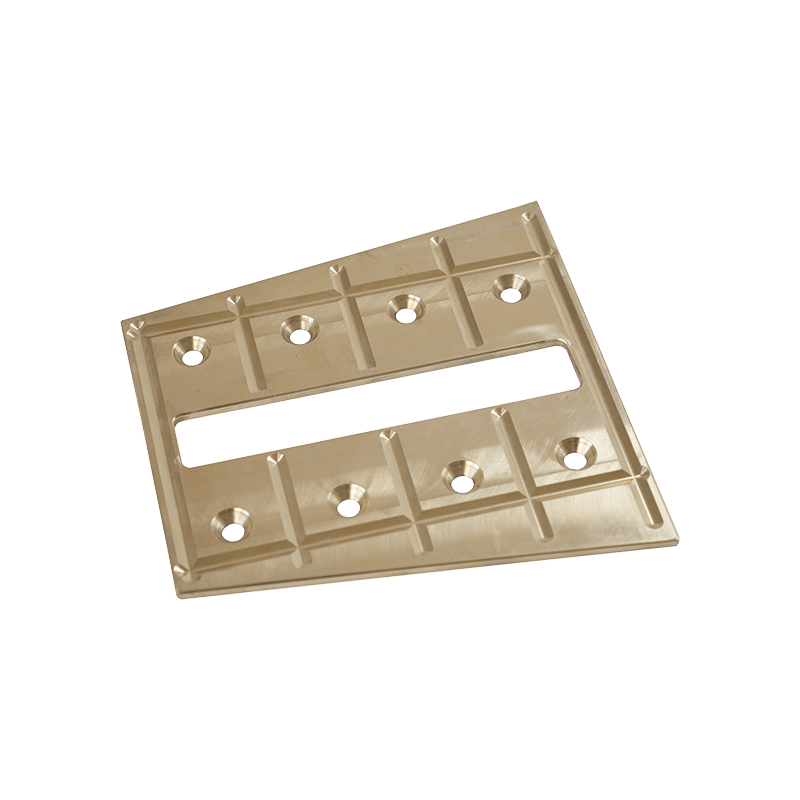

Plaques composites soudées à l'explosion en acier , lorsqu'ils sont correctement conçus et fabriqués, peut fournir une excellente corrosion et une résistance chimique. Le choix du matériel de revêtement est crucial pour déterminer le niveau de résistance, et le processus de soudage de l'explosion assure une forte liaison, en maintenant l'intégrité du revêtement. Ces plaques conviennent à divers environnements corrosifs, offrant une durabilité et une fiabilité à un large éventail d'applications industrielles.

+0086-513-88690066

+0086-513-88690066